Präzisionstechnik spielt eine entscheidende Rolle bei der Entwicklung von hochleistungsfähigen mechanischen Systemen, insbesondere bei Drehgelenken. Drehgelenke sind mechanische Bauteile, die es ermöglichen, eine Rotationsbewegung zwischen zwei oder mehreren Teilen herzustellen. Sie werden in einer Vielzahl von Anwendungen eingesetzt, von Industriemaschinen bis hin zu Luft- und Raumfahrtanwendungen. In diesem Artikel werden wir die Bedeutung der Präzisionstechnik bei Drehgelenken untersuchen und wie sie nahtlose Rotationsverbindungen in verschiedenen Anwendungen ermöglicht.

Die Funktion von Drehgelenken

Drehgelenke sind mechanische Komponenten, die es ermöglichen, eine Drehbewegung zwischen zwei Teilen zu übertragen, während sie gleichzeitig eine feste Verbindung aufrechterhalten. Sie werden häufig in Anwendungen eingesetzt, bei denen eine kontinuierliche Rotation erforderlich ist, wie z.B. in Robotergelenken, Kranarmen, Achsen von Werkzeugmaschinen und Windturbinen.

1. Aufbau von Drehgelenken

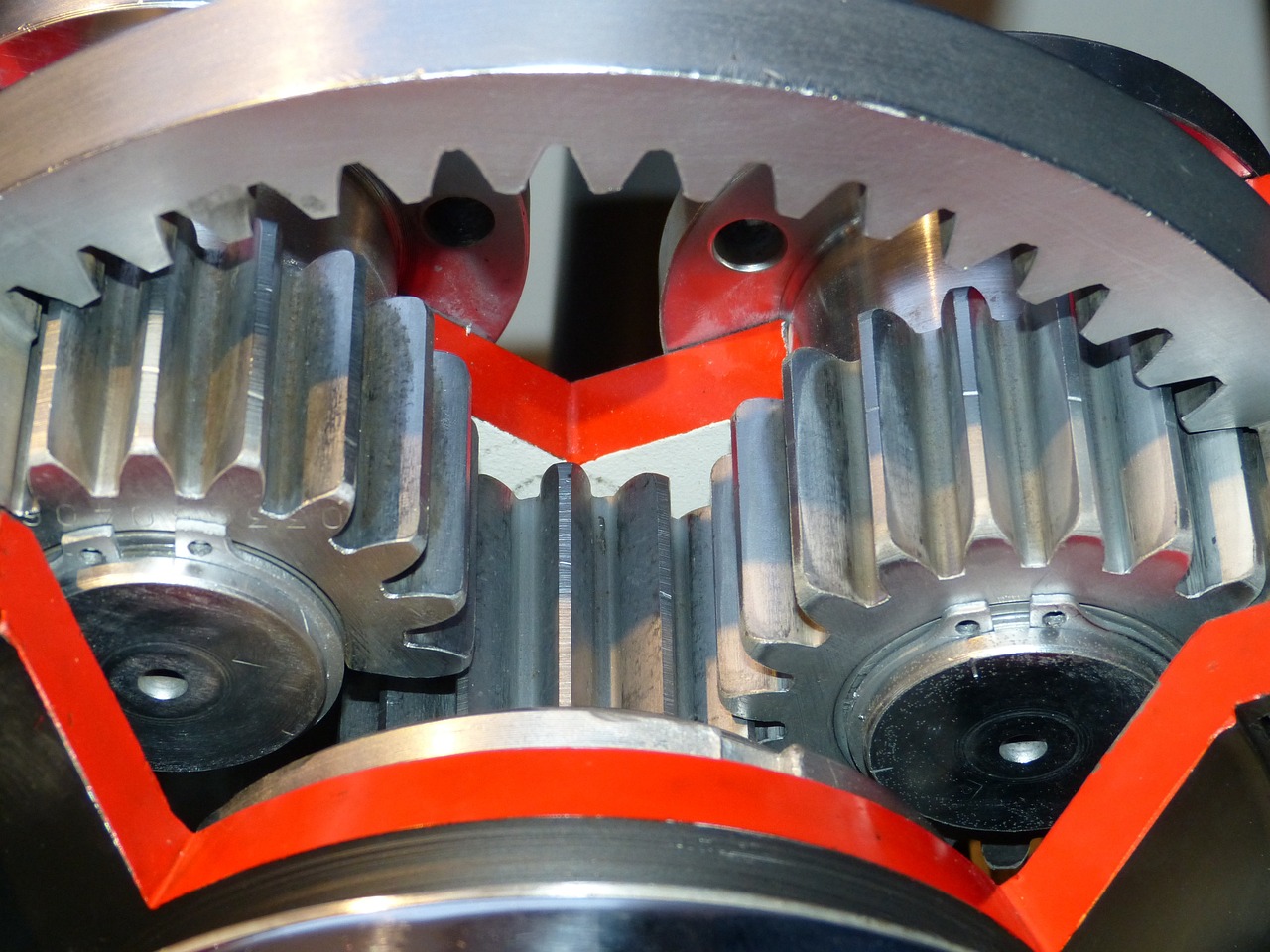

Drehgelenke bestehen aus verschiedenen Komponenten, darunter Innen- und Außenringe, Kugeln oder Rollen, die zwischen den Ringen laufen, sowie Dichtungen und Schmiersysteme, um die Reibung zu minimieren und die Lebensdauer des Drehgelenks zu erhöhen.

2. Funktion

Drehgelenke ermöglichen es den verbundenen Teilen, sich frei und kontinuierlich um eine gemeinsame Achse zu drehen. Dies ermöglicht es, Bewegungen in verschiedenen Richtungen auszuführen und eine präzise Positionierung zu erreichen.

Präzisionstechnik bei Drehgelenken

1. Toleranzen und Maßhaltigkeit

In der Präzisionstechnik ist es entscheidend, enge Toleranzen und hohe Maßhaltigkeit bei der Herstellung von Drehgelenken einzuhalten. Kleine Abweichungen können die Funktionalität und Leistung des Drehgelenks beeinträchtigen.

2. Oberflächenbeschichtung und -bearbeitung

Die Oberflächenbeschichtung und -bearbeitung sind entscheidend, um Reibung und Verschleiß in Drehgelenken zu reduzieren. Präzisionsbearbeitungstechniken ermöglichen es, eine glatte und gleichmäßige Oberfläche zu erreichen, während Beschichtungen wie DLC (Diamond-like Carbon) die Reibung weiter minimieren.

3. Schmierung und Abdichtung

Die richtige Schmierung und Abdichtung sind entscheidend für die Langlebigkeit und Leistung von Drehgelenken. Präzisionstechnik ermöglicht es, Schmiersysteme so zu gestalten, dass sie eine optimale Schmierung bieten, ohne dass Schmiermittel austreten und Verschmutzungen eindringen können.

Anwendungen von Drehgelenken

1. Robotergelenke

In der Robotik sind Drehgelenke unverzichtbar, da sie den Robotern ermöglichen, sich in verschiedene Richtungen zu bewegen und komplexe Aufgaben auszuführen.

2. Luft- und Raumfahrt

In der Luft- und Raumfahrt werden Drehgelenke in Anwendungen wie Flugzeugsteuerungen, Satellitenantennen und Weltraumteleskopen eingesetzt.

3. Windenergieanlagen

In Windturbinen ermöglichen Drehgelenke die Ausrichtung der Rotorblätter in den Wind, um maximale Energieerzeugung zu gewährleisten.

Zukunft der Präzisionstechnik bei Drehgelenken

1. Miniaturisierung

Die Präzisionstechnik ermöglicht es, Drehgelenke immer kleiner und kompakter zu gestalten, was ihre Anwendung in Mikroelektronik und Medizintechnik erweitert.

2. Intelligente Drehgelenke

Mit dem Einsatz von Sensoren und Aktuatoren werden intelligente Drehgelenke entwickelt, die ihre Position und Bewegung automatisch anpassen können.

3. Materialinnovationen

Die Entwicklung neuer Materialien ermöglicht es, neue Drehdurchführung leichter, haltbarer und korrosionsbeständiger zu gestalten.

Fazit

Die Präzisionstechnik spielt eine entscheidende Rolle bei der Entwicklung von Drehgelenken, die nahtlose Rotationsverbindungen in verschiedenen Anwendungen ermöglichen. Die fortlaufenden Innovationen in der Präzisionstechnik eröffnen neue Möglichkeiten für die Anwendung von Drehgelenken in Bereichen wie Robotik, Luft- und Raumfahrt und erneuerbarer Energien. Die Zukunft der Präzisionstechnik bei Drehgelenken wird durch Miniaturisierung, intelligente Technologien und Materialinnovationen geprägt sein, was zu immer leistungsfähigeren und effizienteren mechanischen Systemen führt.